「そこがイノベーションの源泉だから」〜スタートアップが工場を持つ理由

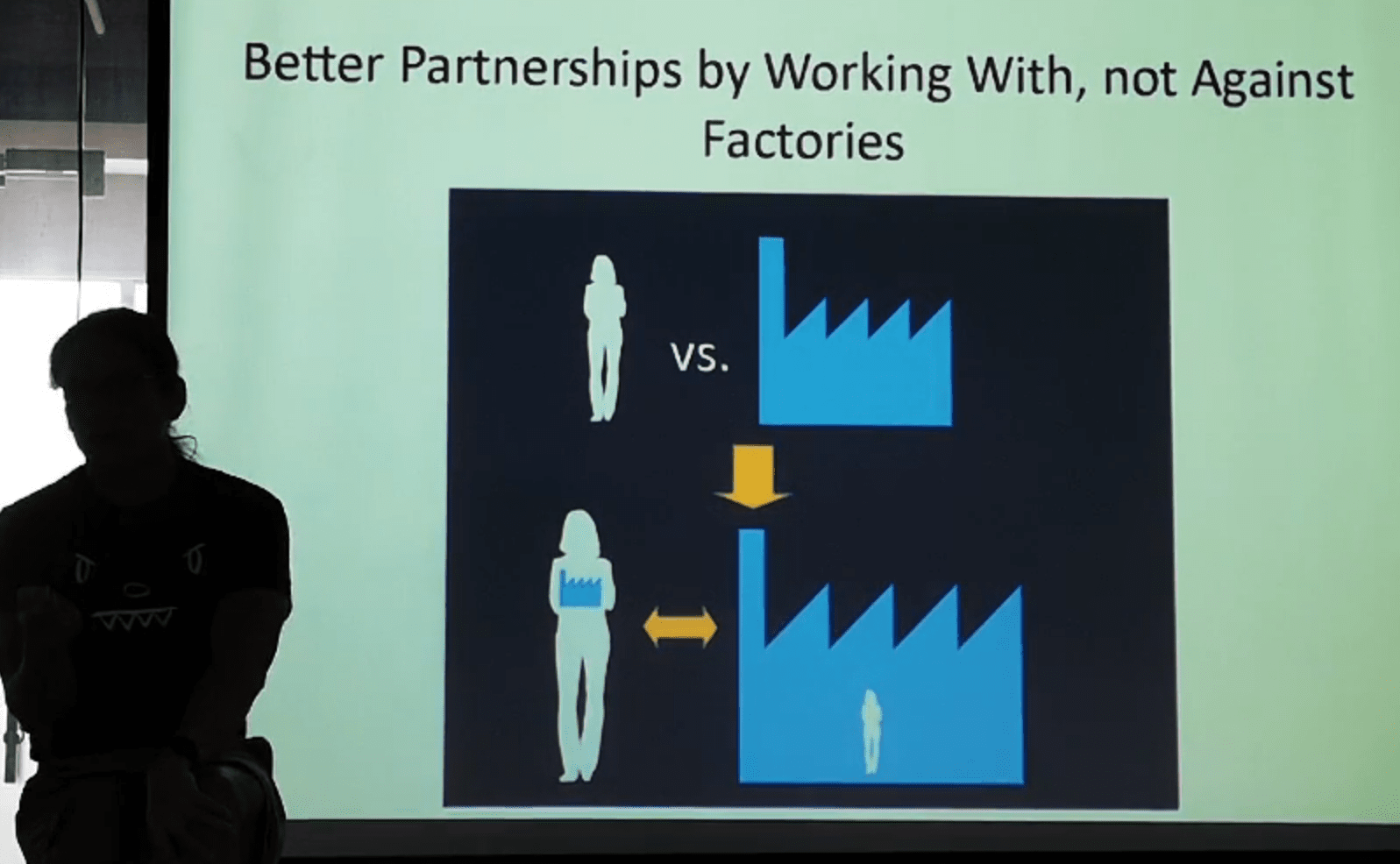

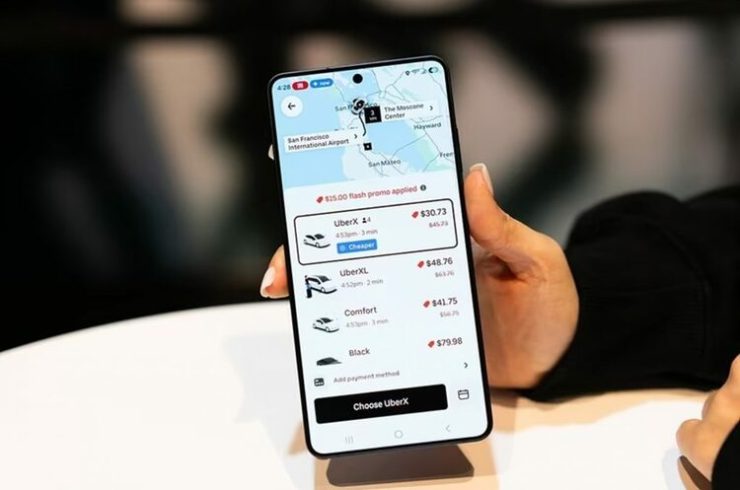

深センでハードウェアスタートアップたちに向けて行われた講座。「デザイナーは自分の中に工場を持ち、工場の中に入っていくべきだ」と語るバニー・ファン

実際にモノを作る工場は、遠い場所であっても人件費の安い途上国に置くべきであり、先進国の企業は工場を持たない「ファブレス(fabless)に向かう」というのが基本的な経営の考え方だ。ところが、深センのスタートアップはこの考え方と少々異なる。まだ従業員も少ないうちから自社で生産ラインを持ち、それが成功の要因となっている。「イノベーションのためには、むしろスタートアップこそ工場と生産にもっとコミットすべきだ」と語るハードウェア設計の達人も多い。

日本ではスタイリッシュな掃除機で知られるイギリスの家電メーカー「ダイソン」の創業者、サー・ジェームズ・ダイソン。筆者はシンガポール駐在時代の2016年、同地にダイソン社の新研究所がオープンする際、ダイソン卿を囲んでのインタビュー・座談会に出席したことがある。ダイソン社はシンガポールにハードウェアの研究所と、完全にオートメーション化されたモーターの工場、川を挟んで反対側のマレーシア・ジョホールバルに組立工場を持っていた。

ダイソン卿「ハードウェアがビジネスのコアなら、自社で製造せねば」

ダイソン卿を囲んだインタビューで、最初に口火を切ったのは筆者だった。「AppleのようにEMS(electronics manufacturing service 電子機器の受託生産)を利用したファブレスでのハードウェアメーカーが利益を上げているが、ダイソンが自社工場での製造にこだわる理由は何か?」という筆者の質問に、ダイソン卿はかなり長い回答をしてくれた。少し長いが、示唆に富んだ回答だったので、以下にその一部をしたい。

―ダイソン社の価値は製品そのもの、ハードウェアそのものにある。中でも高速回転するモーターは自社のハードウェアのために開発した、他にないものだ。他にないものだから、それをどうやって製造するか、製造をどうコントロールするかも我々が考え、実行している。それが弊社のコアコンピタンスである。ハードウェアそのものがビジネスのコアだから、そのハードウェアをどう製造するかもビジネスのコアで、他社にそれを委託することは考えられない。その部分をEMSが提供するコモディティで満足するようになったら、今のビジネスモデルは成り立たない―

―ネット上のサービスがコアで、ハードウェアそのものはコモディティでも構わない、ファブレスをビジネスモデルにしている会社があることは否定しない。その場合のハードウェアはEMSに委託するのが良いのだろう。だが、ダイソンのビジネスモデルはそれとは違う。その意味では、Appleをファブレスと呼ぶのはちょっと違うかもしれない。Appleは大量の製造機械の資本を持ち、製造技術の特許を持ち、製造に会社のリソースを注ぎ込んでいるー

MITのバニー・ファンが語る、工場とイノベーションの関係

そしてこの話題に欠かせないもうひとりの人物は、バニー・ファン。MITメディアラボでハードウェア量産のメンターをしており、深センでのハードウェア製造のオーソリティだ。ハードウェアスタートアップ専門のアクセラレーター「HAX」でのメンターを務める彼もダイソン卿と同様、工場とイノベーションのポジティブな関係を日々語っている。

「西洋ではデザイナーと工場はしばしば対立関係にある。デザイナーにアイデアがあり、工場がそれを限定していくという感じだ。それに対して、深センではデザイナーは常に自分の工場を持っている。工場の中にデザイナーがいて、デザイナーの中にも工場がいる感じだ。」と、バニーはMITのハードウェア研究者や、深センに集まったハードウェアのスタートアップを前に語る。

また、筆者が翻訳に関わった「ハードウェアハッカー」(バニー・ファン著、拙訳、山形浩生監訳、技術評論社、2018年)でも、バニー・ファンはデザインと工場が密接な関係についてこう述べている。

「インダストリアルデザインというのは、実際に作る前に製品の見栄えを設計する手法のことで、いろいろ流派がある。ある流派では、禁欲的なデザイナーが美しい純粋なコンセプトモデルを仕上げたあとで、プロダクションエンジニアが実際の機能をつけるためにその純粋なデザインを台無しにする。

別の流派はもっと実務的なデザイナーを呼んできて、安価で歩止まりのいいデザインを生み出すためにプロダクションエンジニアと緊密に協力し、ごりごりと妥協をする。

僕の経験では、どっちもどっちだ。コンセプトモデル主導のやり方は、そもそも製造できない製品になってしまい、遅れや高価格化を招く。実務重視のアプローチは、とても安っぽく見える製品になり、消費者にあまり価値が高いと思ってもらえなくなる。

本当のコツは、両方のバランスの取り方を理解することだ。それには、工場に入って、製造の仕組みを理解することから始めなきゃならない」(同書より引用)

深セン特有の事情が後押し

筆者がその後深センに移住し、多くの工場を見る機会が増えた。そこでダイソン卿やバニー・ファンの言葉を裏付けるさまざまな実例を見ることができた。

深センの多くのハードウェアスタートアップは、社員が20-30名を超えたあたりで製造ラインを自社化する。元々製造ラインを持っているOEM企業が自社製品の製造を始める例とあわせると、自社でラインを持っているスタートアップのほうが、そうでないハードウェアスタートアップよりも多いとすら感じる。

ピカピカの近未来的なオフィスビルに入っていくと、突然生産ラインが現れるのはなんとも奇妙な感じだ。

「ファブレスをやらない」というダイソンのケースは、深セン以外では珍しい例だろう。バニー・ファンも、ハードウェアの研究者である自身でさえ工場とは遠いゆえに、あらためて皆に工場に入る必要性を説いているわけだ。

一方で深センのハードウェアスタートアップが、おそらくバニー・ファンやダイソン卿の教えなど知りもしないのに、当然のように製造ラインを手元に置くのはなぜか。ここには深セン特有の、サプライチェーンに根ざした事情があるようだ。

ダイソン卿が言うように、どこにもない自社製品を作るためだから、製造プロセスも自社で最適化する、というのはどのスタートアップにも共通している。さらに、どの会社も製品を構成する部品すべてを自社で作っているわけではない。液晶画面やセンサーといった部品を組み合わせて最終的な製品にしている。

深セン以外の場所では、こうした部品のサプライチェーンを自社の都合にあわせてコントロールするのはよほどの大企業でなければ難しい。通常、生産規模が小さいうちは決まった商社を経由して購買する部品で組み立てるしかないが、部品が豊富で入手が容易な深センでは、そこに選択の余地があり、またどの部品をどう使うかで大きく製品のクオリティも価格も変わる。やみくもに高性能・高価格な部材を使えばいいわけではない。製品ごとに最適な部品を選択するにはスキルやナレッジが必要で、それが製品の出来を大きく左右する。

まず自分で”食べて”みる

以前も紹介したM5Stackでは、自社のマイコンボードを製造するラインに、自社ボードを利用している。同社の製造ラインで製品などの数をカウントする部分を制御しているのは自社のボードだ。サーボモーターやLEDの製造企業も、自社の製品を製造ラインで自分たちの製品を活用している。

IT業界には、ドッグフィーディング(dogfooding)という言葉がある。つまり「自社の製品がドッグフードなら、まず自分で食べろ(Eat your own dog food)」。そうすれば良し悪しは瞬時にわかる。これに従えば、自社の製造ラインで自社のハードウェアを検証するのは、良いデザインを実現するための良い手法なのだ。

世の中にすでにある市場を、体力で取りに行く大企業のビジネスと異なり、スタートアップは基本的に未踏の荒野を切り開いていく。そのため、走りながら行動を修正していくイテレーション(iteration)の多さ・速さが生死を分ける。工場をその製品開発とイテレーションのプロセスに組み込んでいる深センのスタートアップのやり方は理にかなっている。

一方、自身もハードウェアスタートアップChibitronicsのCEOであるバニー・ファンは、製造について熟知しながら、AQS(All Quality & Services 本社・米国カリフォルニア州)などの付き合いの長いEMS企業とチームを組んで製造している。しかし彼はその段階ですべての製造プロセスについて、EMSと一緒になって製造やテストの方法、チェックのフォーマットなどを開発する。まさに「自分の中に工場がある」デザイナーとしてEMSを利用している。

こうした例を見てもわかるように、ハードウェアの新製品を考える上で、製造プロセスにどうコミットしていくかは、日本でももっと注目されて良いテーマだ。

ストックオプション(SO)は「導入」で終わらない。Boost Healthが挑む、社員の貢献を形にする継続的な文化づくり

ストックオプション(SO)は「導入」で終わらない。Boost Healthが挑む、社員の貢献を形にする継続的な文化づくり